Sellado a Altas Temperaturas

Vea este folleto detallado y completo de nuestra oferta de productos para uso en aplicaciones de temperaturas extremas. Descárguelo aquí.

Cuando las uniones atornilladas industriales están expuestas a temperaturas y presiones extremas, la selección de la junta adecuada es crucial para garantizar un sellado efectivo y duradero. Los límites de temperatura de las juntas son variables; el filosilicato soporta hasta 1000ºC (1832ºF), el grafito flexible hasta 450ºC (850ºF) y la fibra comprimida hasta 400ºC (750ºF).

En aplicaciones de alta temperatura, como turbinas de gas, intercambiadores de calor, colectores de escape y otros materiales que se encuentran comúnmente en refinerías, generación de energía e industrias químicas, el filosilicato es una buena opción por las siguientes razones:

- alta resistencia a la tracción

- baja pérdida de peso en condiciones extremas

- probado en laboratorio para seguridad contra incendios

- no combustible

- solución sustentable

HT1000®

La mica flogopita es un silicato hidratado natural de potasio y magnesio, no tóxico, con una estructura laminar y no fibrosa. Es flexible, tiene alta resistencia a la tracción, soporta una presión mecánica sustancial perpendicular al plano laminar, es químicamente resistente, ignífuga, infusible, incombustible, no inflamable y es una alternativa conocida para el asbesto.

Estilo S90

Papel de mica flogopita impregnado con un aglutinante inorgánico y sin portador.

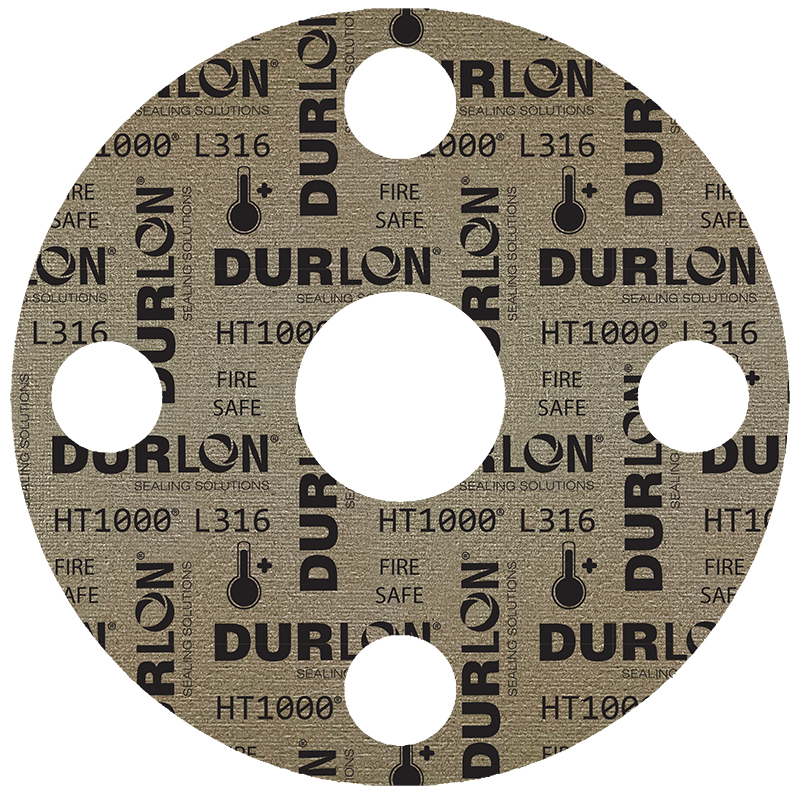

Estilo L316

Papel de mica flogopita impregnado con un aglutinante inorgánico, laminado con un portador de acero inoxidable 316 de 0.002” de espesor.

Estilo T316

Papel de mica flogopita impregnado con un aglutinante inorgánico, laminado con un portador perforado de acero inoxidable 316 de 0.004” de espesor.

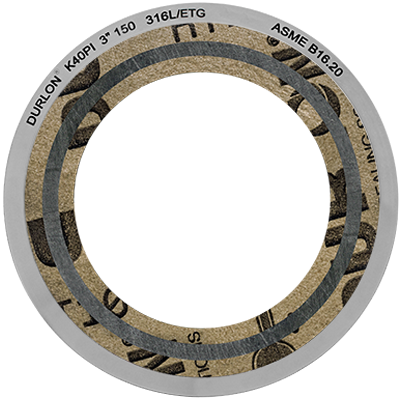

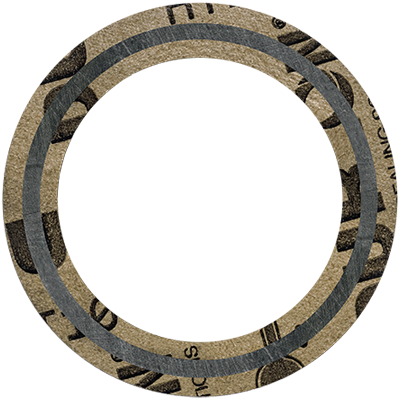

DRI-ETG SWG

Durlon® ETG incorpora un doble límite de protección tanto interior como exterior en forma de un material de sellado basado en mica-filosilicato, denominado Durlon® HT1000®. Este material consiste en papel de mica flogopita impregnado con un aglutinante en una proporción inferior a la mitad de la utilizada en productos típicos de relleno de filosilicato-vermiculita, lo que proporciona una mayor retención de peso y se traduce en un rendimiento de sellado superior en condiciones de temperatura extrema.

Estilo DRI

Elemento de sellado (D) combinado con un anillo de centrado (R) y un anillo interno (I) que aumenta la resistencia radial y protege el elemento de sellado contra la erosión y el pandeo hacia adentro.

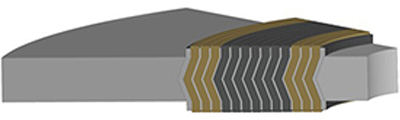

K40-ETG Perfil Kamm

El núcleo dentado está revestido con un material de sellado suave que varía según las condiciones de servicio del sistema. Aunque las capas de sellado de grafito flexible y PTFE expandido son las más comunes, también se pueden emplear otros productos como HT1000® o ETG (juntas para temperaturas extremas). Estas capas de sellado suaves mejoran significativamente las capacidades de las juntas de perfil Kamm de Durlon®, rellenando pequeñas imperfecciones en la brida y protegiendo su superficie de posibles daños.

Las juntas de perfil Kamm de Durlon® son ideales para aplicaciones que requieren un alto rendimiento a bajas tensiones de asiento. Los picos de contacto dentados ofrecen un área de contacto reducida que, combinada con las capas de sellado suaves y adaptables, permite que la junta proporcione una conexión virtual metal-metal. Además, ofrecen una excelente resistencia a explosiones y una estabilidad superior para facilitar su manejo e instalación.

El principio de diseño de Durlon® ETG consiste en brindar zonas de protección contra la oxidación alrededor del componente central de sellado de grafito flexible y su inhibidor de oxidación. El grafito flexible industrial estándar comienza a oxidarse alrededor de los 650°C (1200°F). Al agregar inhibidores de oxidación al grafito se puede reducir significativamente la tasa y cantidad de oxidación, prolongando así la vida útil del sellado del material. No obstante, es importante tener presente que la oxidación aún puede ocurrir y, en temperaturas extremas, podría poner en riesgo la integridad de la unión.

Núcleo de raíz paralela

Este diseño de núcleo es donde las caras de sellado principales del núcleo de metal dentado son paralelas entre sí. Este es el diseño estándar de las juntas Kamm.

Anillo de centrado integral

El anillo de centrado se utiliza para posicionar la junta entre bridas de cara plana y bridas de cara elevada.

Durtec® ETG

La junta Durtec® está diseñada para soportar altas temperaturas y presiones, resistir explosiones, ser segura en caso de incendio y resistente a químicos tóxicos o corrosivos. Es ideal para aplicaciones en bridas de tuberías, válvulas, recipientes a presión pequeños y grandes, intercambiadores de calor, torres y tanques.

Materiales Del Núcleo

El material estándar del núcleo es acero inoxidable 316L con un espesor nominal de 0.125” (3mm). Otros materiales del núcleo como SS304, SS321, SS316Ti, Monel®, Titanio, Hastelloy®, INCOLOY 800, INCOLOY 825, INCOLOY 625 y Alloy 20, entre otros, se pueden fabricar a pedido según sus especificaciones.

Pasta HT1000®

PRESENTACIONES: 170 g and 90 g.

Pruebas de seguridad contra incendios y rendimiento de juntas a alta temperatura

En aplicaciones de alta temperatura, es un gran desafío evaluar y comparar con precisión el rendimiento de los materiales de las juntas debido a la falta de procedimientos de prueba estandarizados. Esta carencia resalta la importancia de realizar pruebas rigurosas y específicas para aplicaciones, como las pruebas de seguridad contra incendios de juntas API 6FB. Estas pruebas también sirven como referencia para medir el rendimiento de las juntas bajo condiciones extremas.

Entendiendo la prueba de fuego API 6FB

Tipo 1 (prueba onshore) vs. Tipo 2 (prueba offshore)

El Instituto Americano del Petróleo (API) ha desarrollado el estándar API 6FB, un protocolo de prueba riguroso que evalúa la seguridad contra incendios de las juntas de brida utilizadas en aplicaciones upstream, midstream y downstream. Este estándar se divide en dos tipos de aplicaciones: Tipo 1: Onshore, y Tipo 2: Offshore.

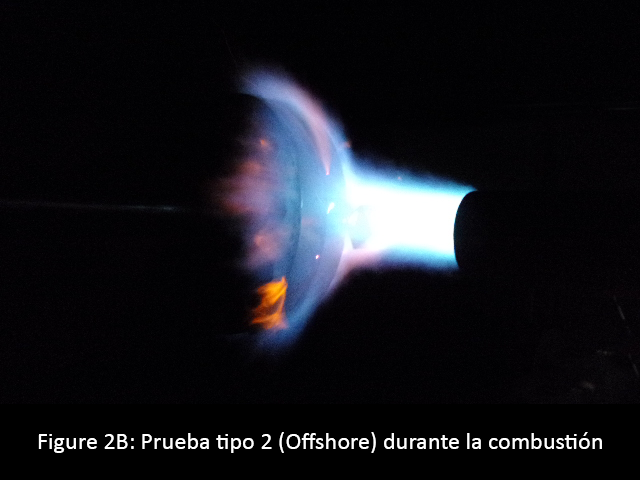

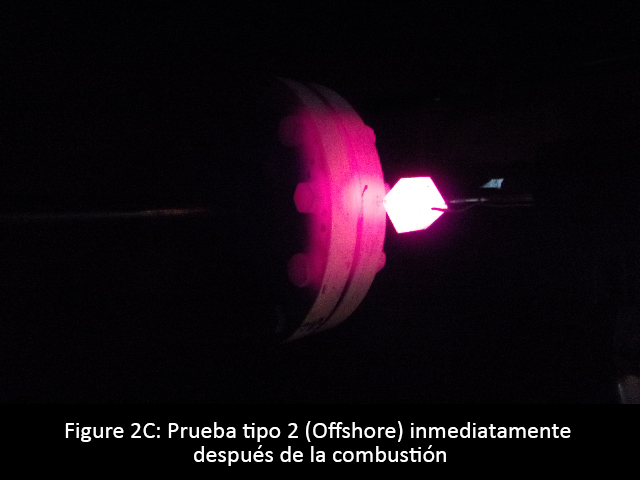

En ambas pruebas, la junta se instala en un conjunto de brida atornillado. La brida se presuriza a 550-570 psig y se expone exteriormente a llamas intensas durante 60 minutos. Después del enfriamiento y despresurización, la junta se vuelve a presurizar a 550-570 psig. Para pasar la prueba, la tasa de fuga permitida en ambas fases, la de combustión/enfriamiento y la de despresurización/presurización, es de 24.0 ml/min para juntas de 3” Clase 300#. La principal diferencia entre los dos tipos de prueba radica en las condiciones y la intensidad de la exposición al fuego. Casi todas las pruebas de seguridad contra incendios se realizan con juntas de 6 pulgadas ANSI Clase 300.

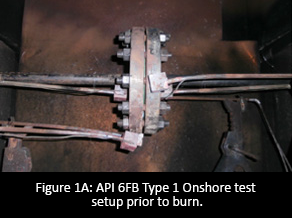

Como se muestra en la Tabla 1, las pruebas API 6FB Tipo 1 (onshore) implican múltiples quemadores con temperaturas de llama que varían entre 1400 y 1800°F, y una temperatura del calorímetro de bloque de 1200°F. El montaje de la prueba y la intensidad de llama se muestran en la Figura 1A y Figura 1B.

La prueba API 6FB Tipo 2 (offshore), reconocida como la más rigurosa, implica un solo quemador de mayor intensidad con temperaturas de llama entre 2000 y 2500°F, y una temperatura del calorímetro de bloque que alcanza los 1800°F. Este montaje de prueba y la intensidad de llama se muestran en la Figura 2A, Figura 2B, y Figura 2C (abajo).

Los altos requerimientos de la prueba Tipo 2 (offshore) están diseñados para simular las condiciones más duras e impredecibles, típicas de los entornos offshore, como las plataformas y equipos de perforación. Esto lo convierte en un estándar crítico aplicable a equipos que deben soportar condiciones extremas.

Tabla 1: Diferencias de temperatura entre los tipos de pruebas API 6FB

| Typo 1 (Onshore) | Typo 2 (Offshore) | |

|---|---|---|

| Numero de quemadores | Múltiples o extendido | 1 |

| Temperatura de llama | 760-982°C (1400-1800°F) | 1093-1371°C (2000-2500°F) |

| Temperatura del calorímetro de bloque | 648°C (1200°F) | 982°C (1800°F) |

Desempeño inigualable en pruebas API 6FB Tipo 2 (offshore)

Durlon® SWG DRI-ETG establece un nuevo precedente en la industria gracias a su desempeño en las pruebas de seguridad contra incendios. La prueba API 6FB Tipo 2 (offshore), reconocida como el estándar más riguroso, hace que la junta trabaje en las condiciones más adversas, similares a las que se encuentran en operaciones de perforación petrolera offshore. Durlon® SWG DRI-ETG no solo superó esta exigente prueba, sino que lo hizo sin ninguna fuga; un hito inigualable en el ámbito de las juntas para altas temperaturas disponibles en el mercado. De hecho, su rendimiento en la prueba API 6FB Tipo 2 (offshore) demostró cero fugas durante la combustión y el enfriamiento, y durante las pruebas de despresurización y represurización. Esto representa un logro sin precedentes en los informes de pruebas Tipo 1 (onshore) o Tipo 2 (offshore) de cualquier competidor.

Cabe destacar que la mayoría de los fabricantes de juntas se centran casi exclusivamente en las pruebas Tipo 1 y suelen evitar las pruebas Tipo 2, que son más exigentes debido a los estrictos requerimientos.

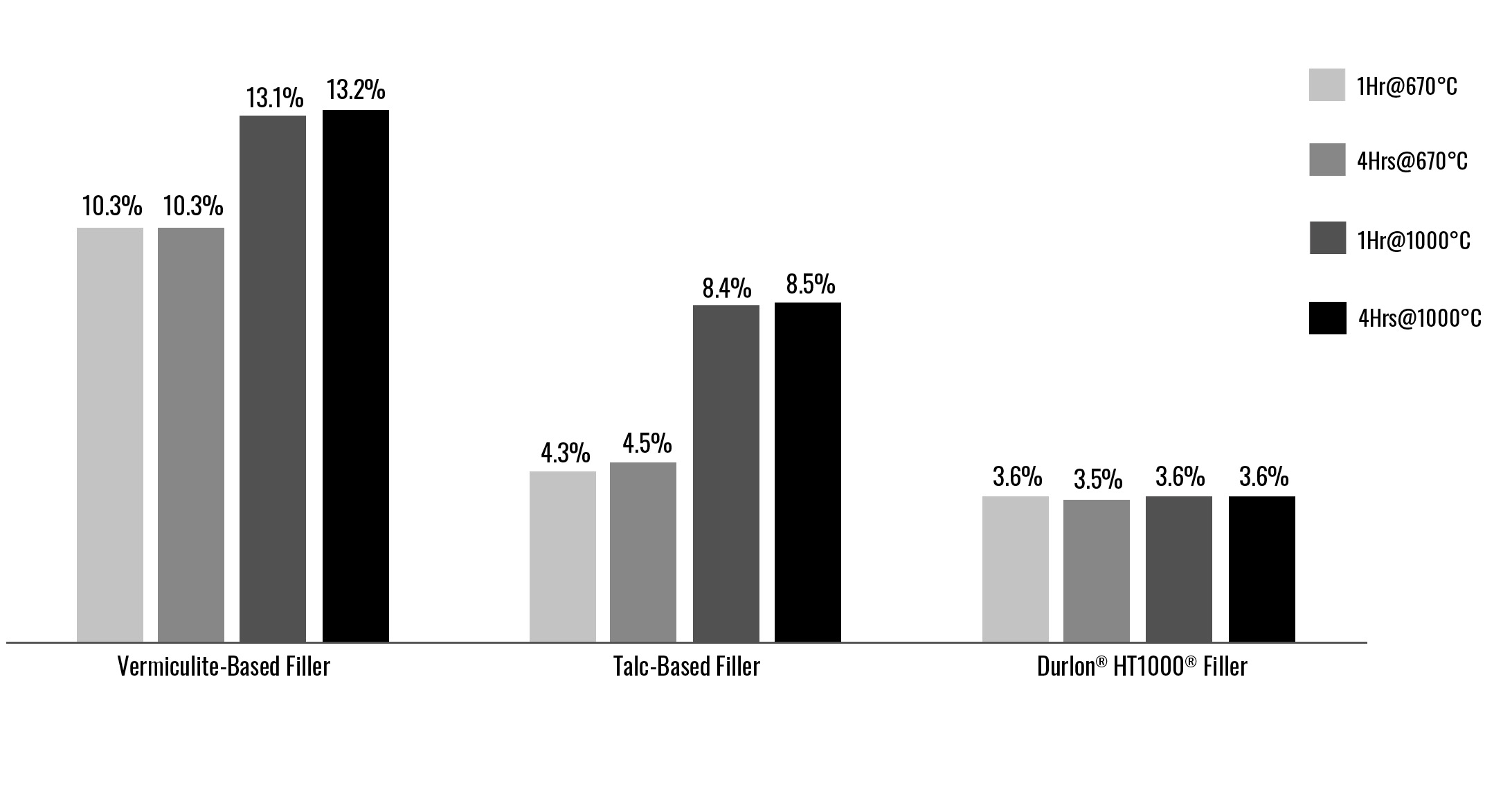

Calidad de material excepcional – mica flogopita HT1000® y grafito APX2®

La inestabilidad térmica y la pérdida excesiva de peso a temperaturas elevadas suelen ser problemas comunes en los materiales de juntas, lo que puede comprometer su integridad estructural y capacidades de sellado. Un factor crucial en el éxito de Durlon® SWG DRI-ETG es el uso de HT1000®, una mica flogopita de alto rendimiento. Este material ha demostrado una gran resistencia a la pérdida de peso a altas temperaturas en comparación con otros rellenos, como los basados en vermiculita y talco. La Figura 3, a continuación, ilustra su excepcional estabilidad térmica. Esta característica asegura que la junta mantenga su integridad y rendimiento de sellado a lo largo del tiempo en aplicaciones de alta temperatura.

Figura 3: Resultados de la prueba de pérdida de peso bajo diversas condiciones a altas temperaturas.

La estabilidad térmica junto con las características superiores de aislamiento del HT1000, y el rendimiento de sellado del grafito flexible APX2® de alta gama, permiten un sellado exitoso y duradero en condiciones de alta temperatura.

Certificación completa y reconocimiento en la industria

Durlon® DRI-ETG SWG es la única junta para altas temperaturas que ha superado las pruebas API 6FB Tipo 2, API 607 y API 6FB Tipo 1 (onshore), demostrando ser sumamente segura contra incendios y flexible ante diversos desafíos operacionales.

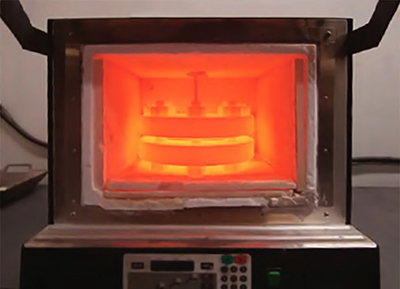

Pruebas personalizadas para altas temperaturas

En esta prueba se evaluó la sellabilidad en nitrógeno de Durlon® DRI-ETG, bajo las condiciones más desafiantes posibles. Se colocó una brida sellada a presión dentro de un horno y se expuso a temperaturas extremadamente altas. Este método, sin precedentes entre los fabricantes de juntas, fue diseñado para llevar la junta DRI-ETG a sus límites, sometiendo la brida completa a un calor severo y evaluando su rendimiento. Además, la prueba tenía como objetivo evaluar la configuración ETG y medir cómo mejora la capacidad de sellado a temperaturas elevadas cuando el grafito está térmicamente protegido por HT1000®.

Para esta prueba se prepararon dos tipos de juntas espirometálicas de 4 pulgadas Clase 600 Durlon®: una con la configuración ETG y otra con relleno de mica, únicamente. Las juntas se probaron a tensiones de 14500 psi y 25000 psi de acuerdo con el siguiente procedimiento:

- El conjunto de prueba se calibró para caídas de presión versus la tasa de fuga volumétrica.

- El conjunto se presurizó con nitrógeno a 150 psig y se midió la fuga.

- Todo el conjunto se calentó en el horno a 1382°F y se mantuvo a esa temperatura durante 24 horas.

- Después de la estabilización, se registró la fuga utilizando el método de decaimiento de presión.

- Luego, el conjunto se enfrió hasta temperatura ambiente y se presurizó con nitrógeno a 150 psig para medir la fuga una vez más.

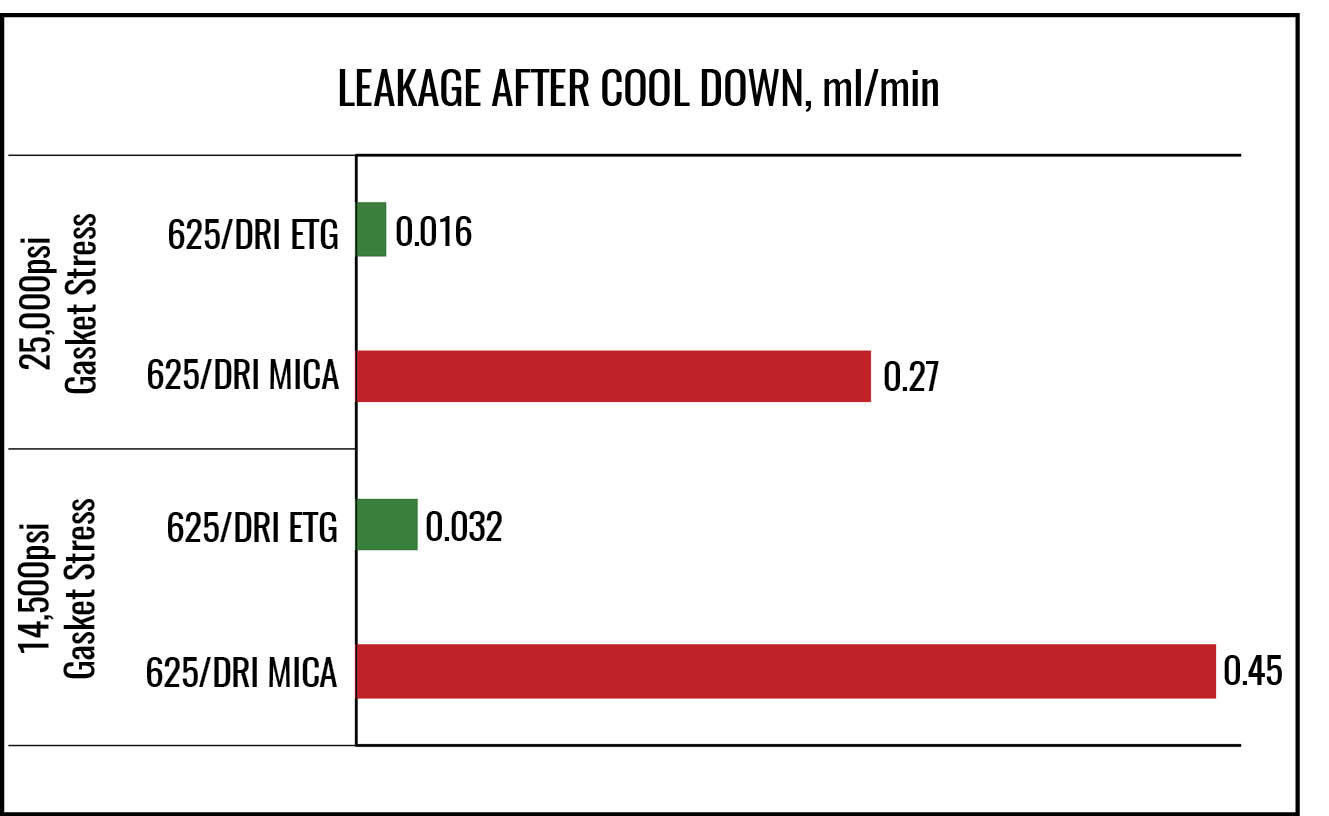

Como se muestra en el siguiente gráfico, la configuración ETG, que consiste en grafito flexible de alta temperatura protegido térmicamente por el material de alto rendimiento HT1000®, mejoró el rendimiento de sellado entre 14 y 17 veces. Esto representa un avance muy significativo.

Liderando la innovación en el sellado a altas temperaturas

Durlon está comprometido con el uso de materiales de alta calidad como el grafito flexible de alta temperatura APX2® y la mica flogopita HT1000®, además de la aplicación de altos estándares en sus procesos de fabricación. Esto posiciona a Durlon® DRI-ETG SWG como líder en tecnología de sellado para aplicaciones a altas temperaturas. Gracias a su desempeño excepcional en rigurosas pruebas de fuego, es confiable y la opción preferida para cualquier aplicación a altas temperaturas. Ante las crecientes demandas de seguridad y reducción de emisiones fugitivas en la industria, Durlon sigue comprometido en proporcionar soluciones innovadoras que redefinen los estándares de seguridad y sostenibilidad.

Advertencia: Los materiales para juntas de Durlon® nunca deben recomendarse si la temperatura y la presión están en el máximo valor indicado. Las propiedades y aplicaciones indicadas son las típicas. Nadie debe usar el producto sin haber realizado un estudio independiente y una evaluación de idoneidad. Nunca use más de una junta en la unión de una brida, y nunca reutilice una junta. El uso o la selección inadecuados de juntas podrían causar daños a la propiedad y/o lesiones graves. Los datos reportados son un conjunto de pruebas en campo, informes de servicio en campo y/o pruebas internas. Aunque la información aquí presente se ha publicado con el mayor cuidado posible, no asumimos ninguna responsabilidad ante errores. Las especificaciones y la información que figuran aquí están sujetas a cambios sin previo aviso. Esta edición anula y reemplaza cualquier edición anterior.